据悉,各界对煤化工未来的发展已达成共识:煤化工依旧是朝阳产业,但目前发展需放慢脚步,谨慎前行。重中之重是,煤化工寻求新突破。

6月5日,由中国石油和化学工业联合会煤化工专业委员会主办的新型煤气化技术及煤制天然气发展研讨会上,现任石油和化学工业规划院院长顾宗勤坦言,目前煤化工发展面临困难不小。目前煤化工现状过热,盲目投资、跟风上新,实则一些经过国家审批的项目也出现了叫停、暂停的现象。

顾宗勤指出,煤化工发展困难有以下三点原因:第一,煤化工能源效率太低,包括煤制油、煤制天然气、煤制烯烃在内,整个反应路径实现能效转化只能达到40%左右;第二,国家层面开始对煤化工环保工程狠抓严打,目前环保部对煤化工项目提出很多问题,对行业内外影响很大;第三,煤化工面临最大的质疑除了环保问题以外,还有效益问题,煤化工总体成本高,设备投入占工程成本近六成。建造时间长,高昂的工程、时间成本影响产业整体效益。

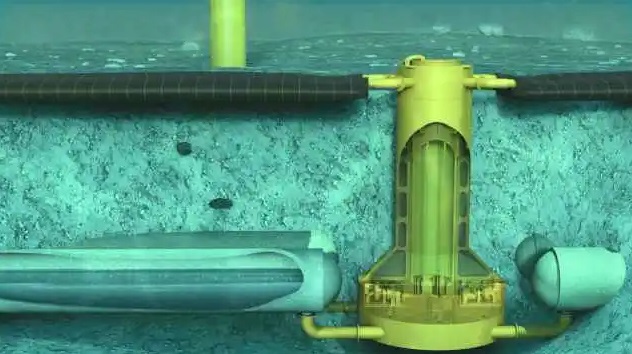

顾宗勤提出了煤化工未来两项新思路,一是走冶金炉改煤化工炉的工艺,二是煤直接催化技术。此次新奥集团推出了该公司煤催化气化制合成天然气技术吸引了众多专业人士的注意力。该催化气化技术拥有几项引人注目的优势,即煤炭分级转化,提高能源利用效率和系统产能;实现甲烷、焦油联产,过程经济型较高;焦油和煤气分离采用间接冷凝,无洗焦废水产生。新奥称该技术高效、低成本、可产业化。然而这一切还有待工业化验证。

新奥能源研究院煤气化技术中心毕继诚称,该煤气化技术将提高煤直接合成甲烷的效率,缩短煤气化反应路径,对煤种要求更宽泛,目前已经先后完成对无烟煤、次烟煤、褐煤和烟煤等多个煤种测试。能源转化率高,该技术采用煤热解、催化气化、燃烧相结合的分级转化技术,过程热效率高达72%。在提高甲烷产率的同时,降低二氧化碳的排放。另外,针对煤催化气化技术的另一个难点,即催化剂的不可回收性,新奥称该气化技术煤气降温采用间接冷凝技术,不产生洗焦废水,炉内未分解水用于催化剂回收,催化剂回收率可高达97%。但也有业界人士称若催化剂成本较高,也会对工业化规模化带来压力,如能开发出低成本催化剂,那催化气化技术将会开创煤气化领域新的里程碑。

业内人士表示,一旦这种煤催化气化技术能示范成功并且投产,将会是煤化工发展的新方向。当前该技术正在进行千吨级示范工程的初步设计,预计在2-3年内完成示范装置建设和调试,实现工业化运行和推广。

来源:电缆网